TUERCAS

Una tuerca es una pieza con un orificio central, el cual presenta una rosca, que se utiliza para acoplar a un tornillo en forma fija o deslizante. La tuerca permite sujetar y fijar uniones de elementos desmontables. En ocasiones puede agregarse una arandela para que la unión cierre mejor y quede fija. Las tuercas se fabrican en grandes producciones con máquinas y procesos muy automatizados. La tuerca siempre debe tener las mismas características geométricas del tornillo con el que se acopla, por lo que está normalizada según los sistemas generales de roscas.

TORNILLOS

Es un elemento u operador mecánico cilíndrico dotado de cabeza, generalmente metálico, aunque pueden ser de madera o plástico, utilizado en la fijación temporal de unas piezas con otras, que está dotado de una caña roscada con rosca triangular, que mediante una fuerza de torsión ejercida en su cabeza con una llave adecuada o con un destornillador, se puede introducir en un agujero roscado a su medida o atravesar las piezas y acoplarse a una tuerca.

Una primera clasificación puede ser las siguientes:

* Tornillos tirafondos para madera

* Autoroscantes y autoperforantes para chapas metálicas y maderas duras

* Tornillos tirafondos para paredes y muros de edificios

* Tornillos de roscas cilíndricas

* Varillas roscadas de 1m de longitud

Las partes constitutivas de un tornillo son las siguientes: cabeza, vástago y extremo.

1. Cabeza: Es la parte del tornillo que se utiliza para su manipulación, bien manual o con ayuda de una herramienta (destornillador, llave plana, llave de pipa, llave allen, llave inglesa, etc.). Puede adoptar diferentes formas (prismática, cilíndrica, tronco-cónica, etc.), cada una de ellas para unas aplicaciones determinadas, escogiendo la más adecuada a nuestras necesidades; no obstante, el tornillo con cabeza de forma hexagonal es de uso general. Las cabezas de tornillos que presentan una forma prismática, para una mayor facilidad de manejo y conservación, se eliminan los vértices de las caras externas por medio de un mecanizado, denominado biselado, que consiste en un torneado cónico a 120º. Este biselado origina unas aristas hiperbólicas en las caras de la cabeza del tornillo; aunque, al realizar su representación, se pueden aproximar en forma de arcos de circunferencia.

2. Vástago o caña: Es de forma cilíndrica, estando roscado por el exterior en toda su longitud o en parte, para poder atornillar en la correspondiente rosca hembra (tuerca). Existe una gran variedad de roscas normalizadas, cada una de ellas para unas aplicaciones determinadas, aunque la rosca métrica es de uso general, siendo, por tanto, la más utilizada.

3. Extremo o punta: Es el extremo libre del vástago. Este extremo, ofrecería un borde cortante al inicio del filete de la rosca; además, sería muy susceptible de dañarse al recibir un golpe o al iniciar su penetración en la rosca de la tuerca, penetración que resultaría difícil de realizar. Para evitar todos estos inconvenientes, el citado extremo libre se mecaniza con el torno, formando un chaflán cónico de 90º o abombado. Además de estas dos formas básicas, el extremo o punta puede adoptar diferentes configuraciones, según la misión que deba cumplir. Se pueden consultar las normas: UNE 17076 y DIN 78.

DESIGNACIÓN

Básicamente, la designación de un tornillo incluye los siguientes datos: tipo de tornillo según la forma de su cabeza, designación de la rosca, longitud y norma que lo define. A estos datos, se pueden añadir otros, referentes a la resistencia del material, precisión, etc.

La longitud que interviene en la designación es la siguiente:

1. En general, la longitud indicada se corresponde con la longitud total del vástago.

2. Para tornillos con extremo con tetón, la longitud indicada incluye la longitud del tetón.

3. Para tornillos de cabeza avellanada, la longitud indicada es la longitud total del tornillo

TIPOS DE TORNILLOS

* TORNILLOS ALLEN

Son tornillos avellanados, con cabeza cilíndrica o cónica, que utilizan una llave especial, denominada llave Allen, que encaja en un orificio hexagonal de la cabeza.

* TORNILLOS HEXAGONALES

Son los más frecuentes. Según la forma del extremo de la espiga, se utilizan como tornillos de montaje, de presión o de fijación. Pueden estar total o parcialmente roscados

* TORNILLOS DE CABEZA RANURADA

Son tornillos que tienen la cabeza con un orificio o una ranura en el que se encaja algún tipo de destornillador: Las ranuras rectas son útiles para destornilladores manuales. Los orificios en cruz y hexagonales son útiles para destornilladores automáticos ya que permiten el autocentrado de la punta del destornillador.

* TORNILLOS PARA PERNOS

Tienen alguna forma especial en su cabeza o en el principio de su espiga de forma que quedan completamente encajados en el orificio de montaje y no pueden girar. Estos tornillos se utilizan siempre junto con una tuerca.

* VARILLAS ROSCADAS

Quedan ocultos en el orificio en el que roscan. Desempeñan la función de prisioneros

* TORNILLOS ESPECIALES

Se utilizan para funciones especiales, como por ejemplo:

- Tornillos de bloqueo, que se montan con un patín en su extremo y ejercen la función de tornillo de presión.

- Cáncamos, que sirven para sujetar argollas en carcasas para poder ser desplazadas por elementos de elevación y transporte como puentes grúa.

- Tornillos con ojal, que permite construir articulaciones a elementos.

- Tornillos de mariposa, que pueden ser apretados manualmente.

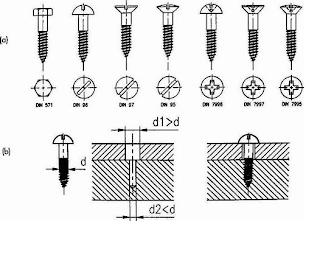

* TORNILLOS DE CHAPA

Los tornillos de chapa tienen dos tipos de terminaciones dependiendo del grosor de la chapa. La punta afilada se utiliza para chapas de poco grosor y la terminación plana para chapas más blandas y para plásticos.

Este tipo de tornillos no necesitan que el taladro esté previamente roscado ya que conforme son roscados van penetrando en el taladro realizando una hélice por lo que se dice que son autoterrajantes.

ROSCAS

Una Rosca es una arista helicoidal de un tornillo (rosca exterior) o de una tuerca (rosca interior), de sección triangular, cuadrada o roma, formada sobre un núcleo cilíndrico, cuyo diámetro y paso se hallan normalizados.

Se denomina rosca al fileteado que presentan los tornillos y los elementos a los que éstos van roscados (tuercas o elementos fijos). Las roscas se caracterizan por su perfil y paso, además de su diámetro. El perfil de rosca métrica ISO es de sección triangular equilátera, con aristas inferiores redondeadas y arista superior chaflanada, mientras que el perfil de rosca inglesa Whitworth es de sección triangular isósceles, con todas sus aristas redondeadas. La «rosca de paso de gas» tiene un perfil triangular con un ángulo de 55° en el vértice y cortes redondeados. En el sistema norteamericano Sellers, a cada diámetro corresponde un determinado número de filetes por pulgada.

TIPOS DE ROSCAS

Técnicamente una rosca es una arista de sección uniforme que tiene la forma de una helicoide sobre la superficie externa o interna de un cilindro, o con la forma de una espiral cónica sobre la superficie externa o interna de un cono, o de un cono truncado. Al roscado de un cilindro se lo llama rosca cilíndrica y al efectuado en un cono o en un cono truncado, rosca cónica.

Tipos normales de roscas: hay doce tipos o series de roscas comercialmente importantes, que son los que siguen:

* Tipo de paso grueso: UNC y NC. Se recomienda para usos generales donde no se requieren pasos más finos.

* Tipos de paso fino: UNF y NF. Esencialmente igual a la primitiva serie SAE, recomendada para la mayoría de los trabajos en la industria automotriz y aeronáutica.

* Tipos de paso extrafino: UNEF y NEF. Igual que la vieja serie SAE fina, se recomienda para usar en materiales de paredes finas o cuando se requiere un gran número de filetes en una longitud dada.

* Tipo de ocho hilos SN: En esta serie hay ocho hilos por pulgada todos los diámetros desde 1 a 6 pulgadas. Esta serie es recomendada para las uniones de cañerías, pernos de pistón y otros cierres donde se establece una tensión inicial en el elemento de cierre para resistir presión de vapor, agua, etc.

* Serie de doce filetes: 12UN y 12N. Esta serie tiene doce hilos por pulgada para diámetros que van de ½ a 6 pulgadas. Los tamaños de ½ a 1 ¾ pulgadas se usan en calderería.

* Serie de dieciséis filetes: 16UN y 16N. Esta serie tienen dieciséis por pulgada y abarca diámetros que van desde ¾ hasta 6 pulgadas. Se usan en una amplia variedad de aplicaciones, tales como collares de ajuste, retén, etc. que requieren un filete muy fino.

ü Rosca amé.

ü Rosca de diente de sierra.

ü Rosca Brown sharpe.

Estos últimos cuatro tipos de rosca, se usan principalmente para transmisión de potencia y movimiento.

* Rosca normal americana para tubos: es la rosca cónica normal que se usa en uniones de caños en Estados Unidos.

* Rosca Métrica Normal Internacional: esta rosca se usa mucho en tornillos de medida métrica fabricados en el continente europeo.

USOS Y APLICACIONES DE LAS ROSCAS

Las roscas cónicas se usan en uniones de cañerías y en algunas otras aplicaciones donde se requieren uniones herméticas para líquidos. Las cilíndricas, por el contrario, son ampliamente usadas en una gran variedad de aplicaciones. El uso más común es en piezas tales como bulones, tornillos y tuercas, o como parte integral de piezas que deben entre sí. Sin embargo, también se usan para trasmitir movimientos de motores, como el husillo principal de los tornos y otras máquinas- herramientas y para proveer movimientos precisos y controlados para efectuar mediciones, como en los calibres micrométricos.

EL ROSCADO MANUAL

Cuando roscamos manualmente, seguimos los siguientes pasos:

Se marca y taladra la pieza con el diámetro adecuado en función del tamaño de la rosca .Limpiamos y lubricamos la zona a roscar para disminuir el rozamiento.

Colocamos el primer macho (suele estar marcado con un único anillo) en el maneral, procurando siempre que este sea perpendicular al agujero.

Colocamos el primer macho (suele estar marcado con un único anillo) en el maneral, procurando siempre que este sea perpendicular al agujero.

Este macho inicia y guía la rosca. Para hacerlo adecuadamente, giramos dos

machos de roscar veces hacia delante y una hacia atrás (para desenganchar la viruta).Pasamos el segundo macho (este tiene dos anillos) girando una vuelta

hacia delante y media hacia atrás Este desbasta la rosca.

Por último pasamos el tercer macho (este ya no tiene ningún anillo). Este

pule y calibra la rosca.

machos de roscar veces hacia delante y una hacia atrás (para desenganchar la viruta).Pasamos el segundo macho (este tiene dos anillos) girando una vuelta

hacia delante y media hacia atrás Este desbasta la rosca.

Por último pasamos el tercer macho (este ya no tiene ningún anillo). Este

pule y calibra la rosca.

GESTIÓN ECONÓMICA DEL ROSCADO

Bloque motor con muchos agujeros roscados.

Cuando los ingenieros diseñan una máquina, un equipo o un utensilio, lo hacen mediante el acoplamiento de una serie de componentes de materiales diferentes y que requieren procesos de mecanizado para conseguir las tolerancias de funcionamiento adecuado.

La suma del coste de la materia prima de una pieza, el coste del proceso de mecanizado y el coste de las piezas fabricadas de forma defectuosa constituyen el coste total de una pieza.

Desde siempre el desarrollo tecnológico ha tenido como objetivo conseguir la máxima calidad posible de los componentes así como el precio más bajo posible tanto de la materia prima como de los costes de mecanizado. Para reducir el coste del roscado y del mecanizado en general se ha actuado en los siguientes frentes:

• Conseguir materiales cada vez mejor mecanizables, materiales que una vez mecanizados en blando son endurecidos mediante tratamientos térmicos que mejoran de forma muy sensible sus prestaciones mecánicas de dureza y resistencia principalmente.

• Conseguir herramientas de mecanizado de una calidad extraordinaria que permite aumentar de forma considerable las condiciones tecnológicas del mecanizado, o sea, más revoluciones de las herramientas de roscar, y más tiempo de duración de su filo de corte.

• Conseguir métodos de roscar, más rápidos, precisos y adaptados a las necesidades de producción que consiguen reducir sensiblemente el tiempo de mecanizado así como conseguir piezas de mayor calidad y tolerancia más estrechas.

Para disminuir el índice de piezas defectuosas se ha conseguido automatizar al máximo el trabajo en los sistemas de roscado, disminuyendo drásticamente el roscado manual, y construyendo máquinas automáticas muy sofisticadas o guiados por control numérico que ejecutan un mecanizado de acuerdo a un programa establecido previamente.

La fabricación de tornillos y tuercas estandarizadas están muy automatizadas y se fabrican en tiempos muy cortos y por tanto son baratas de adquirir, sin embargo el roscado de agujeros ya sean ciegos o pasantes, resultan caros porque previamente a roscar hay que proceder a realizar el taladro del agujero que corresponda de acuerdo con las características de la rosca. Si este supuesto no se tiene en cuenta puede resultar muy onerosa el roscado de las piezas.

FALLOS Y DEFECTOS DE LAS ROSCAS

Como todo componente tecnológico el fallo inicial que puede presentar una rosca sea un defecto de cálculo y diseño. Porque no se haya elegido bien las dimensiones de la rosca, el sistema adecuado y el material adecuado. Este fallo conlleva un deterioro prematuro del apriete incluso un deterioso súbito al momento de efectuar el apriete.

Un segundo defecto que puede presentar un elemento roscado es el deterioro de la rosca si resulta atacado por la corrosión u oxidación, como consecuencia puede ir perdiendo la presión de apriete y origine un aflojamiento del conjunto causando una posible avería.

Un tercer defecto o fallo se puede originar en el momento del apriete si se supera el par de apriete límite que tenga el elemento roscado, produciéndose una laminación del elemento menos resistente que forma la unión.

TORNEADO DE ROSCAS

Herramientas de roscado interior en torno.

El torneado de roscas tanto en ejes u otros componentes exteriores como en roscado interior de agujeros es muy común y actualmente resulta rápido, seguro y eficaz si se realiza en tornos CNC, y con las herramientas de metal duro con plaquita intercambiable que ya tienen adaptado el perfil de la rosca que se trate de mecanizar. Estas plaquitas están disponibles actualmente en los sistemas de roscas más comunes.

Los intervalos de avance de la máquina son el factor clave para el torneado de roscas ya que debe coincidir con el paso de las mismas. Esto se consigue fácilmente con las pautas de programación que tienen los tornos CNC.

El torneado de roscas con plaquitas intercambiables se realiza de varias pasadas de corte a lo largo de toda la longitud de la rosca, mediante la división de la profundidad total de la rosca en pequeñas pasadas.

Los factores a considerar en el torneado de roscas son:

• Que el diámetro exterior o el diámetro del agujero de la rosca sea el correcto

• Que la herramienta de corte esté colocada con precisión.

• Que el reglaje del filo esté de acuerdo con el paso de la rosca

• Que la geometría de corte de la rosca sea correcta

• Que el ángulo de incidencia sea correcto

• Que el programa de roscado sea el adecuado

• Optimizar el número de pasadas que se van a realizar

• Que la velocidad de corte sea la adecuada

FRESADO DE ROSCAS

En los modernos centros de mecanizado (CNC) se ha hecho posible el mecanizado de roscas con herramientas diferentes a los machos clásicos, haciendo posible programar todo tipo de roscas que se deseen realizar de una forma sencilla y económica.

La fresa de roscas puede llevar la rosca más cerca del fondo de un orificio ciego, y puede mecanizar roscas en orificios grandes con facilidad; incluso puede roscar en una misma pieza agujeros de diferentes dimensiones.

Las condiciones tecnológicas del fresado de roscas permiten trabajar con velocidades de corte y avance muy superiores al roscado con macho, y además poder roscar materiales de mayor dureza.

Una fresa de roscar puede ser diseñada para realizar una variedad de operaciones en los orificios. Una sola herramienta puede taladrar un orificio, hacerle un chaflán, mecanizar la rosca y ranurar el final de la rosca.

Un macho solo puede producir "el sentido" de la rosca —derecho o izquierdo— que ha sido tallado en la herramienta. Pero un simple cambio en la programación CNC puede permitirle a la fresa producir una rosca izquierda o derecha. Cuando un orificio es ciego, el macho solo puede llegar hasta el fondo. La punta cónica del macho hará tope allí, dejando hilos de rosca incompletos -de 2 a 3- en el resto de la profundidad del orificio. Una fresa de roscar, con su punta plana, no tiene ese problema. Puede mecanizar roscas completas a mayor profundidad, más cerca de la parte inferior del mismo orificio ciego.

El control de las virutas mejora mucho con el fresado de roscas. Como en cualquier operación de fresado, en el fresado de roscas se producen virutas cortas y partidas con una mejor evacuación.

Otra gran ventaja es que, a diferencia del macho, la fresa de roscar se puede ajustar radialmente para conseguir una tolerancia distinta de la teórica o para alargar la vida de la herramienta.

UNIONES

Las uniones son elementos que unen las piezas que forman las máquinas, y se clasifican en dos tipos como veremos a continuación.

Uniones fijas: Cuando se realiza una unión fija, no es posible desmontarse a no ser que se deforme la pieza o piezas que la forman. Así estas uniones las podemos denominar como:

- Soldadas.

- Remachadas.

- Zunchadas.

- Pegadas.

Las uniones desmontables: son aquellas que permiten ser separadas o desmontadas (como su propio nombre indica) sin deteriorarse o romperse, lo cual es la máxima ventaja que tienen, ya que eso implica poco coste de mantenimiento, puesto que si se estropea una máquina no hay peligro de que al cambiar lo estropeado rompas lo que lo une.

Tornillo pasante: Es un tornillo que une las piezas atravesándolas. Se sujeta mediante una tuerca y una arandela, como se muestra en la figura.

Tornillo espárrago: En él, un extremo se rosca en la pieza mientras que el otro no tiene cabeza y la sujeción se logra por medio de una tuerca y de una arandela, como se muestra en la figura.

Tornillo prisionero: Es una varilla que puede estar roscada por uno o dos extremos; se coloca entre la tuerca y el tornillo.

Arandela: Una arandela es una placa delgada (normalmente en forma de disco) con un agujero (por lo general en el centro) que se utiliza normalmente para distribuir la carga de un cierre roscado, como un tornillo o tuerca. También se utiliza como:

1. Un separador.

2. El resorte (arandela Belleville, la arandela de onda).

3. Desgaste de las pastillas

4. Dispositivo indicador de precarga.

5. Bloqueo del dispositivo.

6. Para reducir la vibración (arandela de goma)

Perno: Es el producto de la aleación especial del acero al medio carbón tratado térmicamente el cual tiene una alta resistencia a la tensión, varias veces más que la de los tornillos ordinarios. Son común mente utilizada en cualquier tipo de estructuras metálicas. Se asemejan a un tornillo de mayores dimensiones. Posee en un extremo la cabeza (de diferentes formas y dimensiones) y su otro extremo suele ser roscado, por el cual se enrosca una tuerca para fijarlo. Los pernos o tornillos de alta resistencia fueron creados para sustituir los remaches estructurales, los cuales debido a la baja resistencia a la tensión al enfriarse no pueden ser sometidos a la aplicación de cargas vibratorias e impactos severos.

Pasador: Un pasador es un elemento de fijación mecánica desmontable, de forma cilíndrica o cónica, cuyos extremos pueden variar en función de la aplicación. Se emplea para la fijación de varias piezas a través de un orificio común, impidiendo el movimiento relativo entre ellas

CHAVETAS Y LENGÜETAS

Son elementos de forma prismática (o cuña) destinados a unir piezas mecánicas que deben girar en forma conjunta, impidiendo el movimiento relativo entre ambas y a su vez permiten un fácil montaje y desmontaje de las piezas. Las chavetas, que también reciben el nombre de cuñas, son capaces de transmitir esfuerzos entre las piezas que unen siendo introducidas en un entalle o ranura practicada a cada pieza, denominado chavetero.

Un chavetero se compone de dos ranuras: una en el eje (pieza que transmite potencia), conocida como “asiento de cuña” o “mortaja de asiento”, y otra ranura practicada en el cubo o pieza circundante llamada “cajera” o “cuñero”

Las lengüetas, en cambio, son piezas similares a las chavetas pero que se fijan mediante tornillos, a excepción de las lengüetas de disco que no precisan sujeción adicional. Se diferencian esencialmente de las chavetas en que el ajuste lo hacen por las caras laterales, en lugar de hacerlo por la cara superior.

A pesar de que las lengüetas permiten el desplazamiento longitudinal de las piezas unidas no permiten el giro.